Desde hace un par semanas, la Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile (FCFM) trabaja en un prototipo de ventilador respiratorio, que pueda ser construido de manera masiva y a bajo costo en nuestro país. La iniciativa, impulsada para enfrentar la emergencia provocada por el COVID-19, tiene como objetivo poner a disposición del sistema de salud este equipamiento en el periodo más crítico de la pandemia que, de acuerdo a las autoridades nacionales, se producirá durante las próximas semanas.

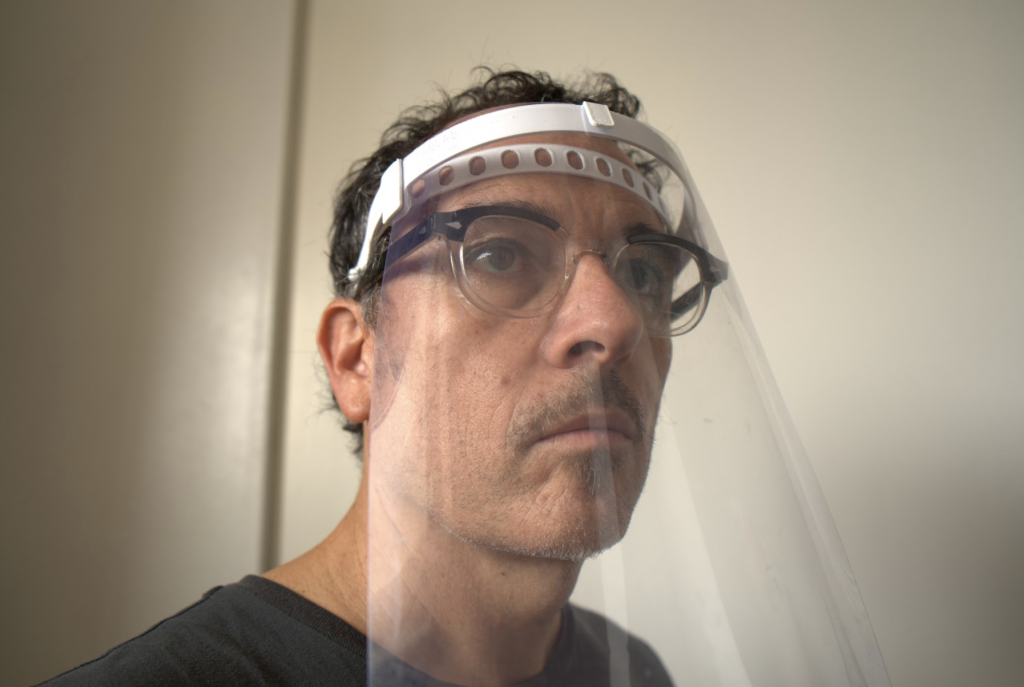

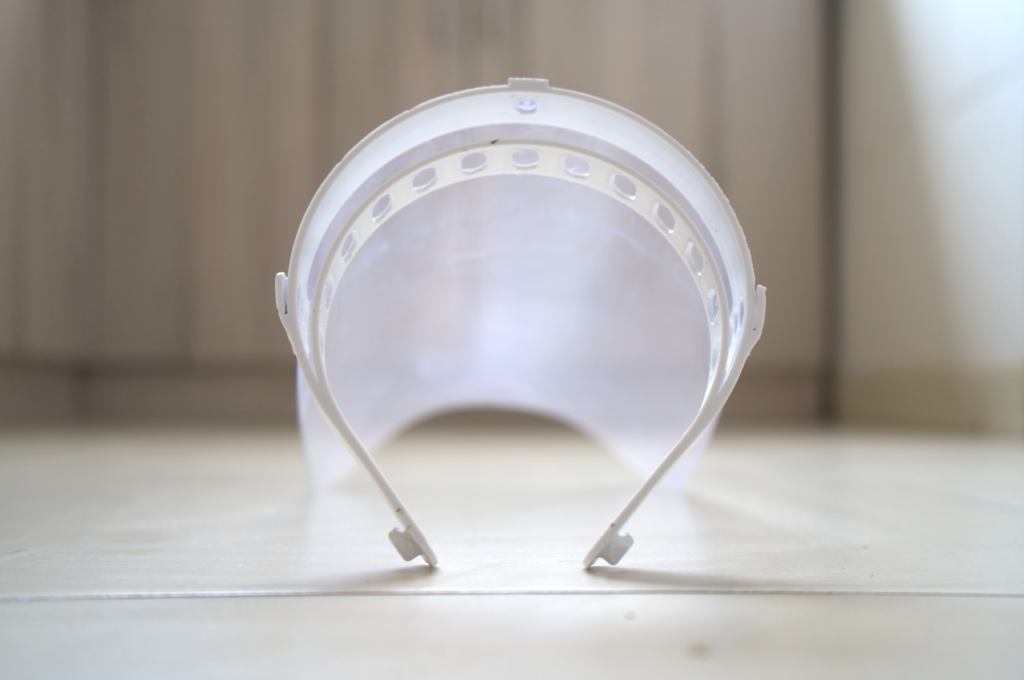

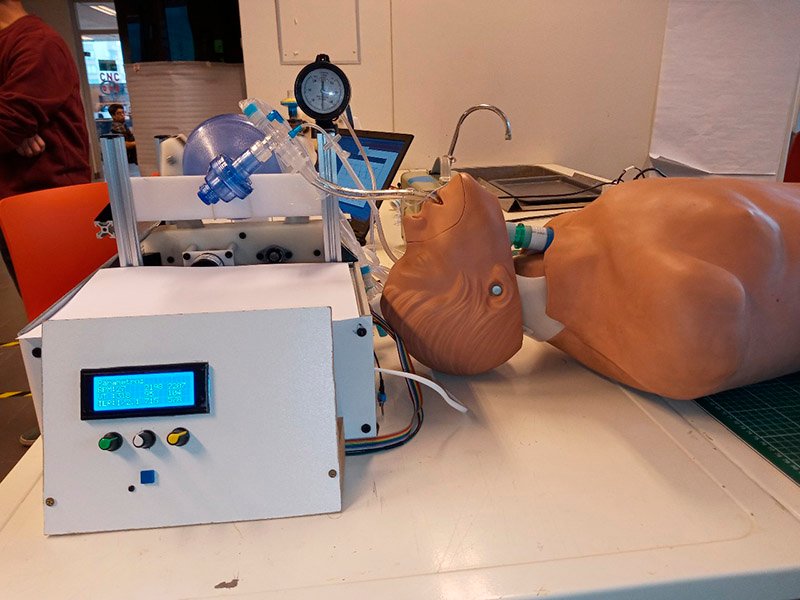

Esta semana el prototipo de ventilador mecánico -desarrollado por académicos y estudiantes con dedicación exclusiva de los departamentos de Ingeniería Eléctrica e Ingeniería Mecánica, ingenieros e investigadores del laboratorio FABLAB y del Centro Avanzado de Tecnología para la Minería (AMTC)- iniciará sus procesos de certificación en salud. “Estamos listos para probar nuestro prototipo en condiciones más exigentes, con un pulmón artificial, que permita simular escenarios más realistas de operación. Para ello, un equipo de médicos de la Universidad de Chile, nos entregarán un pulmón artificial para que las pruebas sean semejantes a las condiciones de la vida real. También estamos listos para realizar pruebas de resistencia del equipo, es decir, de operación por tiempos prolongados”, señaló el vicedecano de la FCFM James McPhee.

Al cumplirse los requisitos que exige la institucionalidad de la salud en Chile, vendrá una fase final de prueba, donde resolverán un diseño sólido del equipo para ser reproducido a gran escala y planificar las fases intermedias de producción masiva.

Ad portas de comenzar las evaluaciones finales para cumplir con las certificaciones de salud, el vicepresidente ejecutivo de CORFO, Pablo Terrazas, visitó las dependencias del Laboratorio de Fabricación Digital (FABLAB) de la Universidad de Chile, para conocer el estado de avance del prototipo. En la ocasión, se reunió con el prorrector Alejandro Jofré, el coordinador del proyecto, James McPhee, y el equipo de ingenieros, investigadores y estudiantes detrás de esta iniciativa.

“Sabemos que hay varias universidades e instituciones que están trabajando paralelamente en lo mismo. Algunos casos que están muy cerca de ser certificados, como es la situación que hemos visto en el FABLAB. Les estamos visitando para motivarlos a que salgan lo antes posible con sus certificaciones”, explicó Pablo Terrazas, en el marco del Fondo para el escalamiento en la producción de ventiladores mecánicos, lanzado recientemente por CORFO en el contexto de la crisis de salud nacional.

“Quiero felicitar a todo el equipo de académicos, profesionales y alumnos que hay detrás, por el esfuerzo que han hecho. Están trabajando muchas horas diarias, comprenden la urgencia y tienen la sensibilidad con el país y sus necesidades. (…) Es muy satisfactorio ver que nuestras universidades pueden enfrentar estos desafíos. Me siento muy orgulloso de ver a nuestros académicos y a nuestros estudiantes de las universidades abocándose a dar este tipo de soluciones”, expresó Terrazas tras su visita.

Una producción público-privada: escalar a utilidad cero

Alejandro Jofré, prorrector de la Universidad de Chile, también colabora en el proyecto, coordinando las iniciativas público-privadas para asociarse a emprendedores y empresarios que estén dispuestos a producir el prototipo y escalarlo a utilidad cero. “Eso es muy importante porque el espíritu de la Universidad y de cada uno de nuestros investigadores y estudiantes es que se produzca al mínimo costo, lo más eficiente y con una relación público-privada lo más armoniosa posible”, indicó.

“La Universidad no busca ningún beneficio monetario en este proyecto y estamos solicitando lo mismo al mundo privado que lo va a producir en escala, y hemos tenido muy buena acogida. Ya estamos trabajando con un grupo de privados y apenas pasemos el punto crítico, desde el punto de vista de cumplir con las certificaciones y las capacidades del ventilador, habrá que entrar en una etapa de acelerar su producción y, en este sentido, necesitamos flexibilidad en la escala de producción”, concluyó la autoridad.

El proyecto cuenta también con la participación de profesionales de la salud de la Facultad de Medicina y del Hospital Clínico Universidad de Chile, a través de kinesiólogos y médicos, que están colaborando desde el inicio para ajustar el funcionamiento del ventilador a los parámetros de salud requeridos.